发布时间:2022-08-02 14:15:11

发布时间:2022-08-02 14:15:11

发布者:管理员

发布者:管理员

浏览次数:1206次

浏览次数:1206次

分享到:

分享到:

摘要:论述了高温合金(GH4169)的性能,加工方法、切削参数、刀具材料、冷却介质以及注意事项等,为有关方面提供参考。

关键词:高温合金——GH4169、深冷加工、深冷处理

1 高温合金的性能

高温合金是指耐热钢及镍基、钨基、铬基、铁一镍基高温合金。GH4169属于镍基高温合金,在高温下这种高温合金较之军工产品中常用的30CrMnSiA、30CnMnSkNi2A、1Crl8Ni9Ti等合金钢、不锈钢、甚至钛合金具有较好的热稳定性和热强性,其组织结构复杂、高熔点、高激活能合金元素含量大、强化相多且分散程度好,同时具有屈服强度高、塑性好的特点,有满意的焊接性能和较高的耐蚀性及抗氧化性能,在-196~7000℃很宽的温度范围内组织性能稳定,成为在深冷和高温条件下用途极广的材料之一。正因为高温合金具有良好的物理机构性能,导致它的切削性能极差,是一种最难切削加工的材料,其特点如下:

①切削力大。高温合金含有许多高熔点金属元素,构成组织结构致密的奥氏体固溶体,其塑性好、原子结构十分稳定,需要很大能量才能使原子脱离平衡位置,因而变形抗力大,其切削力是普通钢材的3~5倍,这就增强了对机床刚性和刀具刚性、锋利程度的要求。

②加工硬化倾向严重。由于切削温度高,基体组织中强化相析出,造成表面硬化,这些析出的硬质点在切削过程中给刀具造成剧烈的磨料磨损。同时,在高温下,刀具与工件之间的亲和作用易造成粘附,产生粘着磨损。

③切削温度高。切削时,塑性变形严重,刀具与工件之问存在着强烈的磨檫,产生出大量的切削热,又因高温合金导热性差(导热系数是45钢的1/2~1/5),故使变形区的切削热高度集中于狭小的切削区域内,造成高达1000℃以上的高温,这样的高温必然导致扩散磨损和氧化磨损,同时,也会导致刀具和工件的变形而影响工件尺寸精度。

2 切削加工的基本原则

根据高温合金的性能和切削过程中的特点。加工时应考虑以下几个方面:

①切削参数:由于切削高温合金时切削速度与刀具耐用度的关系具有较明显的驼峰性,切削速度过高或过低刀具磨损均较快,所以一般采用低转速、小走刀量、大的切削深度。

②刀具几何参数:为了增大切屑与前刀面的接触长度,减小工件与后刀面磨损以及散热和排屑方便,一般前角应略小(0~10。)、后角应较大(10~15。)、主偏角应尽可能小些(45~75。)。为避免刀尖烧损和崩刃,刀尖采用圆弧过渡。刀具的磨损极限取切削普通钢材的1/2~1/3。

③尽可能采用硬质合金刀具。刀刃要锋利,以保证排屑畅通。

④加工高温合金时,不论何种切削,都必须连续不断流地加注冷却润滑液,严禁断流。或忽冷忽热而造成刀具崩刃。

⑤加工高温合金时吃刀抗力大,故机床、刀具、夹具必须具有足够的刚性。

3 研究结论

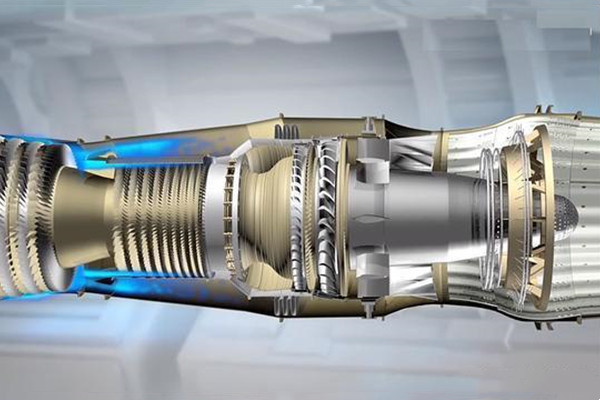

在航空系统,高温合金(GH4169)材料因其在高温下具有良好的热稳定性和热强性被用于飞机发动机周围工作环境温度较高的部位。为了提高飞机的使用寿命,适应国内外客户对飞机质量及寿命的要求,603所在某型飞机的设计中首次采用了高温合金(GH4169)材料。

由于我公司以前从未接触过此材料,兄弟单位也没有可借鉴的技术资料,我们只能在沿袭原有加工一般合金钢技术的基础上,借鉴在钛合金、不锈钢等方面的加工经验对高温合金(GH4169)进行摸索性的研究、加工,经过多次从调整切削参数、改变刀具几何参数、更换冷却液、改善冷却条件等方法着手,进行多次实验,初步掌握了加工高温合金的方法、切削参数、所适用的刀具材料、刀具几何参数、冷却介质等加工参数。

在高温合金的加工中,冷却液的选用也举足轻重。为解决切削区内温度高达1000℃以上、严重影响刀具寿命及工件精度的问题,通过对多种冷却液进行试用对比,最后选用XPM2878—1冷却液,该冷却液能有效地降低切削温度,润滑效果良好,对加工高温合金起到了良好的冷却润滑作用。

通过试加工、分析,验证得出有关参数如下:

①切削参数推荐见表1,表2。

表1 GH4169车削参数

| 加工类别 | 切削速度V(米/分) | 走刀量f(毫米/转) | 吃刀深度ap(毫米) |

| 粗加工 | 10—60 | 0.15—0.3 | 3—8 |

| 半精加工 | 30—60 | 0.15—0.2 | 1—3 |

| 精加工 | 40—80 | 0.08—0.15 | 0.1—0.5 |

表2加工高温合金(GH4169)车刀刀具几何参数推荐表

| 加工方法 | 主偏角 | 副偏角 | 前角 | 后角 | 刀尖圆弧 | 刀倾角 |

| 粗加工 | 30—40 | 15—25 | 0—5 | 5—10 | 0.5—1.5 | 0 -2 |

| 半精加工 | 40—70 | 15—25 | 0—8 | 8—15 | 0.3— 0.8 | 0— -4 |

| 精加工 | 45—75 | 15—25 | 10—15 | 15—20 | <0.5 | 0— -4 |

②加工GH4169推荐刀具材料如下:

车刀——YD15、Y310、YG8、Yw2

铣刀——Y330、M42

钻头——Y330、H10F、M42、HG18

铰刀—M42

板牙——M42、W18Cr4V

跳牙丝锥——W18Cr4v、M42

③冷却液推荐如下牌号:

XI4VI2878—1金环牌特种切削液

XPM483乳化液

XPM2878—10TrimTaplight

机械加工中应注意以下事项:

①硬质合金刀具必需经过仔细刃磨,刀口不能有崩刃、裂纹、缺口。刀具要锋利,一般要选择较小前角、较大后角、较大主偏角,刀具必须有足够的钢性、刃性、耐磨性。

②GH4169在车削中切屑卷曲困难,几乎不断屑,易缠绕工件和刀具,容易打刀,影响加工表面质量,加工中要注意安全,及时排屑。

③由于此材料加工中的硬化倾向严重,所以最后一刀切削深度应不小于0.1mm。且所有的切削加工工序都要求均匀的机械进给,避免手动进给,在切削过程中,不允许刀具中途停顿,以免加剧刀具的磨损。

④无论何种切削都要充分连续地加注冷却液,严防在切削过程中,特别是在使用硬质合金刀具加工过程中冷却液断流。在磨削中严禁干磨,且最好采用切入法磨削。条件许可时可采用喷淋式冷却。

⑤硬质合金刀具最忌振动,零件装夹要稳、机床、刀具、夹具要有足够的钢性。

⑥对粗糙度要求较高的零件,条件允许时,建议采用高频震动切削;大直径棒料及板料建议采用线切割下料。

⑦为防止应力集中或产生裂纹,不允许在高温合金零件上打钢印。

⑧对于有型面要求的零件,成型刀无法直接加工成型时,尽可能在数控机床上将刀按设定的轨迹进行加工。或先用一般刀具进行粗加工,最后留少许余量用成型刀精加工,保证型面要求。

4 结束语

通过对此材料的加工探讨及研究,掌握了加工高温合金的加工方法、切削参数、刀具材料、冷却介质、注意事项等。直接保证了某型飞机零件的顺利交付,为公司在高温合金冷加工方面提供了技术资料,减少投入成本,提高效率,节约资金,保证产品质量。

目前,我厂已加工交付了某型机符合图纸要求的零件四项共计268件。这四项零件的顺利完工、交付,保证了该机研制进度要求。

声明:本文作者为,38厂——钱子亮、贾艳丽,由德捷力深冷设备厂家:www.djlsl.cn,编辑后更新发布,如有侵权,联系删除!